飛行機のエンジンに、作動不良は許されない。お客様の命を預かる飛行機の原動力だ。「正常に動かす」という当たり前を完遂するために、エンジンメンテナンスという仕事がある。羽田空港第2ターミナルからほど近い場所にあるANAエンジンメンテナンスビルでは、ANAが運航する機体のすべての種類のエンジン整備を担う。どんな作業が行われているのか、その工程を順に見ていこう。

まず搬入されたエンジンは特殊なクレーンにつり下げられ、分解されていく。人間の数倍の大きさを誇るエンジンは、圧巻の佇まいだ。「パーツの数は数万点あります」と語るのは、分解と組み立ての工程に携わって21年目の近藤 隆。

「エンジンの整備には大きく分けて2種類あり、数年ごとに行う定期整備と非定期整備があります。エンジンは常に回転しているため、寿命が定められた部品が少なくありません。それらを交換するのが定期整備。一方の非定期整備は、運航中の不具合が見つかった場合、修理やパーツの交換を行います」

作業内容によって区分けされたブース(ライン)で4〜5人がチームで作業に当たる。テキパキと手際よく作業をこなす姿に、プロならではの仕事の精度を感じる。実にひたむきだ。やがてナットひとつに至るまでバラバラにされたエンジンは、分解の後に洗浄工程に入るという。薬剤に浸けて、高圧スチームで、細かく定められた洗浄工程を経た部品は、在りし日の輝きを取り戻す。ここから、本格的なメンテナンスが始まる。

ルーペや顕微鏡も駆使して作業にあたる。黙々と作業にあたる姿から、集中度の高さが伝わってくるようだ。かくしてトラブルが見つかった場合は、修理を行う。

「『どこまでの劣化が修理範囲』など、しっかり決まっているんですよ。修理専門のブースで溶接なども行っています。修理内容によってはメーカーや専門業者に依頼することもあります」(大宮)

特に苛酷な環境になるのが、高温高圧の燃焼空気を受け止める燃焼室だという。これらのプロセスを経て「問題なし」と判断されたパーツたちは、組み立ての工程に入る。

「目に見えない劣化や損傷を見逃さないよう、エンジンメーカーの基準に沿って検査します」

こう語る近藤と同じく整備歴21年目の大宮 渉は、検査のスペシャリストだ。たとえば特殊な薬剤に浸けて、ブラックライトを照らして目視検査を行うなどの作業がある。

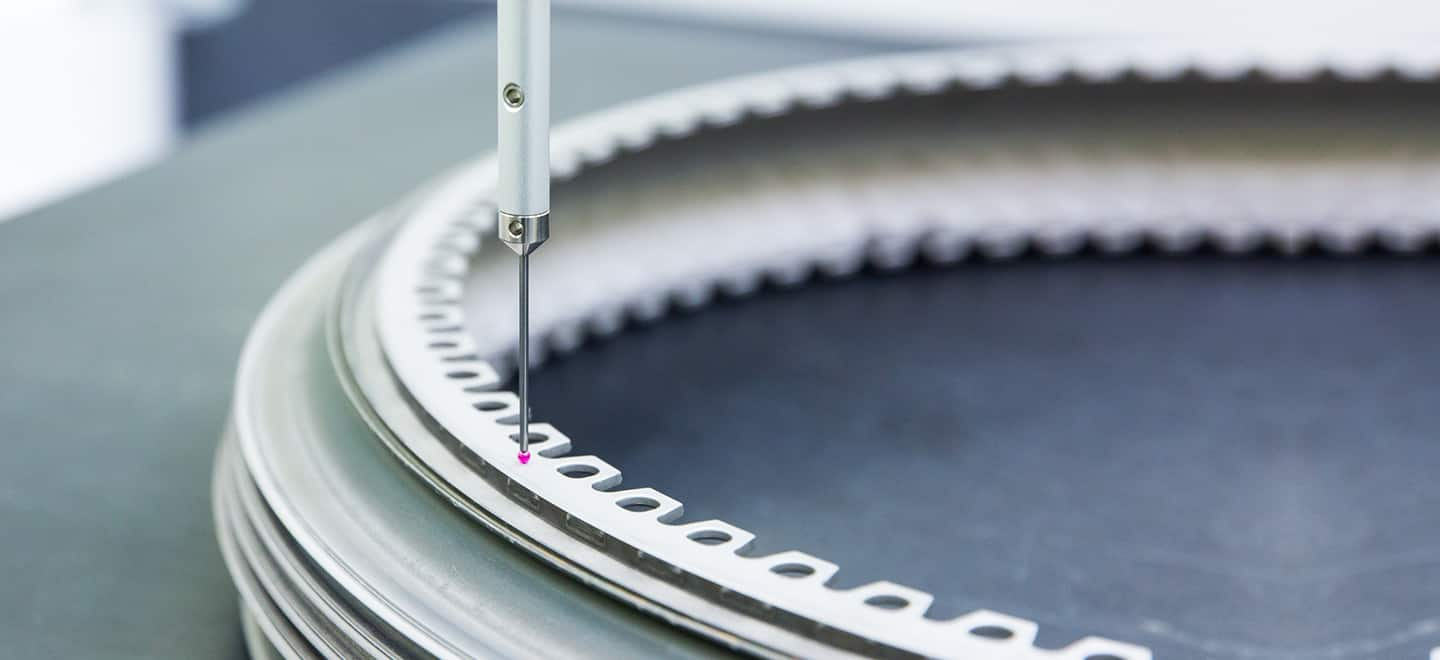

「こうするとキズや割れに薬剤が浸透して光るんです。また、精密な測定を行うために巨大な三次元計測器を使います。一つひとつの部品を正確に組み合わせて、狭すぎず広すぎない絶妙な隙間が確保できるように。そうでないとエンジンを回したときに振動が発生したり、性能に影響が出てしまうので」(大宮)

「作業は、必ずマニュアルを確認したうえで行います。部品の位置と手順を確実に守り、高い精度で組み立てるためです。わずかな間違いさえ許されませんから」(近藤)

たとえば空気取り入れ口にあるファンブレード。一つひとつ取り付け位置が決められている。エンジンの回転時に、一方向に重量が偏らないようバランスが考慮されているのだ。

組み上がったエンジンは、テストラン(試運転)のフェーズに入る。巨体がテストセル(試験施設)でうなりを上げる。防音イヤーマフを着けないと耐えられない轟音と風圧から、エンジンの出力のすさまじさがわかる。

「今日は『PW4000』という、『ボーイング777-300』などに使われる大型エンジンの試運転です。不具合がないか、パワーが出るか、安定しているか、画面上に表示される数値を元にエンジン性能を確認します」(近藤)

テストランに合格したエンジンは、再び大空へと飛び立つ日を待つことになる。

工程管理を担当する石川俊明によると、「完全分解まで行う整備は、機種にもよりますが1カ月から3カ月以上かけます」という。石川のデスクは現場内にある。いつでも自分の目で現場を確認し、作業に当たる整備士とコミュニケーションを図るためだ。

「ラインごとの作業、分解されたモジュールやパーツがどんな工程を経ていくか、それに携わる整備士の配置などもシフト管理とともに把握します。それも大切なエンジン整備の一環なんですよ」

「検査は単独作業ですが、全体の納期を考え、手が空いたら手伝いに入ったり、他のスタッフに手伝いを頼んだり、連携することも多いですね」(大宮)

高品質な整備ノウハウは、ANAが長年にわたって培ってきたものだ。だが彼らの話から判断するに、テクニックのみならず、チームワークも大切だとわかる。加えて、それぞれが自身の目標を掲げていることも、また大きな特徴といえそうだ。

「エンジン整備をもっと大きな視点で見て、管理できる仕事に就けたらいいなと思っています」と石川は語り、「自分の仕事のスキルアップももちろんですが、このスキルをどうやって伝承できるか考えていきたい」と大宮は言う。そして近藤によると、「卓越した専門性を備えたマイスターと呼ばれる整備士になれたらと考えています」

「私は現場と納期の間で、作業の進捗を把握し、作業工程をを調整する立場にあります。でもそこは人間同士。コミュニケーションが大切だと思っています。整備士は仕事に対して妥協しませんし、強いこだわりを持っています。そのため、まれに納期のなかでどこまで追い込んで作業するかなど、意見が対立することもあるんです。最終的には互いの意見を尊重し、互いに納得したうえで決定します。ただ『我々はお客様の安全を守っている』という信念は、みなが共通して持っています」と石川は語る。

「試運転や組み立てなど、とても私1人ではできない作業ですからチームワークが求められます。整備士としていい仕事をするためには、連携し合って、一つひとつの整備作業に対して抜け漏れはないかを問いかけ、考えながら行うと共に連携し合っていくことも重要なのです」と続ける近藤。さらに、「整備の仕事はスタンドプレイではなく、地道な作業の積み重ね」だという大宮も、こう語る。

聞けば、ANAグループには、整備士としての専門性を認定する制度があるという。整備士が着用する帽子の色が、整備士としての技量、知識、行動特性を総合的に判断して認定され、紺、緑、青、そして臙脂(えんじ)と段階的に変わるのだとか。彼らの上のキャリアには「マイスター」、さらにその上に「グループマイスター」があるそうだ。整備士としてのプロ意識と日々の積み重ねの先に、ANAの安全運航があるのだ。同時に彼ら一人ひとりのキャリアにも、“色よい”結果があることを願いたい。

- ANAエンジンテクニクス 整備部整備第1課近藤 隆

- ANAエンジンテクニクス 整備部整備第5課大宮 渉

- ANA 原動機整備部エンジン整備第一課チーフ石川 俊明